Szybko, sprawnie i wydajnie

Szybko, sprawnie i wydajnie

W pełni zautomatyzowany proces malowania proszkowego u producenta akcesoriów meblowych

W pełni zautomatyzowana linia lakiernicza do proszkowego malowania to najnowsza inwestycja firmy Zamtechnika Spółka z o.o. w Mielcu. Ten producent akcesoriów meblowych postawił dostawcy linii wysokie wymagania techniczne. Wybór padł na firmę Romer, polskiego producenta malarni proszkowych.

Poprzeczka wymagań co do instalacji lakierni proszkowej została postawiona potencjalnemu dostawcy dosyć wysoko. – Lakiernia miała być zaawansowana, tj. jak najbardziej zautomatyzowana, ponieważ większość procesów w naszym zakładzie odbywa się automatycznie i nie wyobrażam sobie, żeby w tym przypadku miało być inaczej – wspomina Szymon Kuś z firmy Zamtechnika. – I co najważniejsze, po spełnieniu tych wymogów lakiernia miała być szybko dostarczona i zainstalowana. Konkurencyjna oferta po spełnieniu stawianych wymagań była prawie dwa razy droższa – w tym przypadku nie mogliśmy dokonać innego wyboru, jak wyboru firmy Romer. Jak się okazało w praktyce, co działa na naszą korzyść, projektowany przez Romer zapas bezpieczeństwa był w tym przypadku na tyle duży, że pozwala nam na przyspieszenie linii nawet o 20 proc. w stosunku do projektowanych wydajności.

System transportu

Zawieszanie i transport wyrobów odbywa się na przenośniku łańcuchowym monorail. Masywne wykonanie łańcucha, szyn w połączeniu z gęsto zamieszczonymi zawieszkami, pozwala tutaj na niemal dowolne wieszanie elementów bez zmartwień o ewentualne uszkodzenia czy przeciążenie.

– Na całej długości łańcucha można wieszać obciążenia nawet do 7000 kg, co jest, jak dla nas, na pewno przyszłościowym rozwiązaniem i gwarantuje długoletnią bezawaryjną pracę – twierdzi Szymon Kuś.

Łańcuch na przenośniku smarowany jest automatycznie. Napęd – sterowany falownikiem – zabezpieczony jest ciernym sprzęgłem, wyposażonym w precyzyjny enkoder, który dzięki integracji systemów, komunikuje się z innymi urządzeniami i dostarcza im bieżących informacji o prędkości.

Tryb sterowania

Sterowanie całym systemem odbywa się z poziomu 10-calowego panelu dotykowego Romer ProfiControl. Zapewnia on całkowitą integrację posiadanych systemów według standardu Industry 4.0. Jest to również dobre rozwiązanie z tego względu, że Romer jest producentem podzespołów elektronicznych oraz oprogramowania do nich. Co za tym idzie, serwis i obsługa realizowana jest na zupełnie innej płaszczyźnie: producent – producent, a to otwiera nowe możliwości.

ProfiControl standardowo umożliwia programowanie ustawień wszystkich pistoletów, zarówno serii romer ProfiSpray, jak i Proton II, w tym ustawień prądowych oraz pneumatycznych bez konieczności podchodzenia do nich. Nie ma potrzeby zakupu dodatkowych elementów pośredniczących, które odpowiadają tylko za komunikację

Standardowo również programy lakierowania składają się z ustawień, np. manipulatorów, w tym prędkości automatycznego dosuwania, posuwu góra–dół, czy parametrów tzw. oversprayu, czyli momentów, kiedy pistolet przed detalem ma zacząć malować, a kiedy skończyć.

W zależności od szyku pistoletów sterownik ProfiControl wyposażony jest w algorytmy, które mają optymalizować grubość nakładanej powłoki w oparciu o prędkość przenośnika, powierzchnię do lakierowania, zużycie zwężek w inżektorach itp.

Wszystkie te systemy są bardzo pomocne w tym, by utrzymać wysoką jakość lakierowanych detali, to jest powtarzalność nanoszonej powłoki. Tak zwany czynnik ludzki wyeliminowany jest w tym przypadku do niezbędnego minimum.

Przygotowanie powierzchni odbywa się w trzyetapowej myjni tunelowej. W pierwszej kolejności detale są odtłuszczane i fosforanowane, następnie płukane wodą sieciową o przewodności nieprzekraczającej 1000 uS oraz płukane wodą zdemineralizowaną o niskiej przewodności.

Myjnia tunelowa posiada wyciągi na całej długości, co zapewnia brak emisji oparów na halę.

Pierwszy zabieg ogrzewany jest bezpośrednio gazowym wymiennikiem ciepła. W połączeniu z bardzo wydajną pompą oraz dużą ilością dysz zapewnia on bardzo dobre mieszanie cieczy, nie przegrzewa chemii i eliminuje dodatkowe pompy obiegowe.

– Wszystkie wanny wyposażone są w bezstopniowe czujniki poziomu cieczy, co jest dobrym rozwiązaniem, jednak drogim, lecz tutaj nie oszczędzamy na dobrych rozwiązaniach – mówi Szymon Kuś. – Dzięki temu cały tunel wyposażony jest w automatyczne kaskady, możemy je dowolnie programować, w którym momencie mają się uzupełniać oraz ile należy dolać chemii. Wanny są wtedy odpowiednio uzupełniane w trakcie trwania cyklu.

Ostatnia wanna wyposażona jest w trójkolumnową stację produkcji wody zdemineralizowanej pracującej z silnie kwasowym kationitem w cyklu wodorowym i silnie zasadowym anionitem w cyklu wodorotlenowym, a w ostatniej kolumnie filtrowana jest woda węglem aktywnym.

Suszenie detali

Po umyciu detale przejeżdżają do suszarki, która posiada własny system ogrzewania gazowego wymiennikiem ciepła z dużym zapasem mocy, co zapewnia szybki start urządzenia oraz umożliwia sterowanie temperaturą nawet w zakresie od 120 do 200 stopni C, co nie jest możliwe w przypadku ogrzewania wtórnego z pieca. Wlot i wylot suszarki jest zamknięty kurtynami powietrznymi. W suszarce pracują układy wentylatorowe rozprowadzające powietrze we wnętrzu.

Proces malowania proszkowego

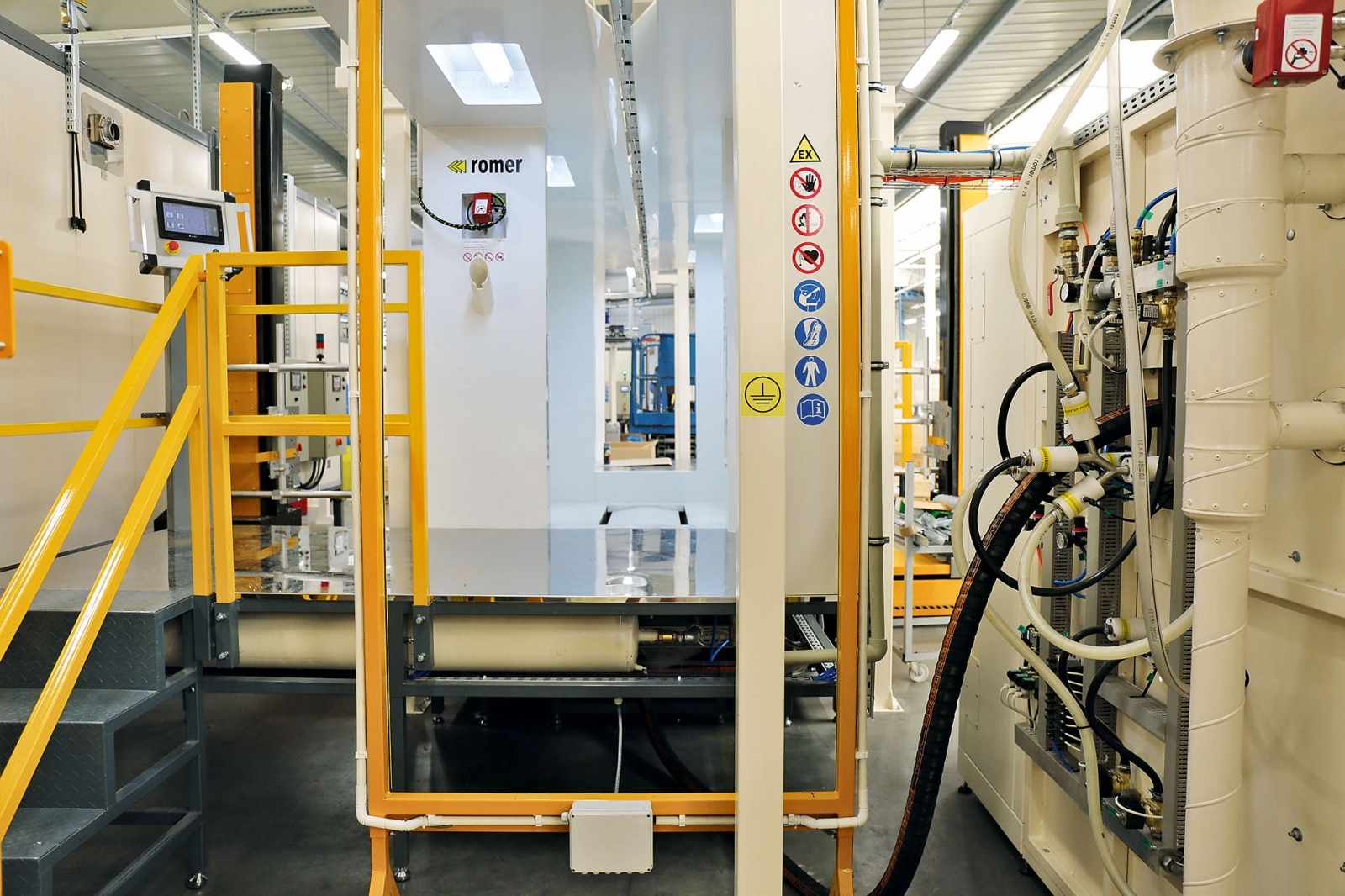

Po wysuszeniu elementy trafiają do kabiny proszkowej, jednak zanim tam wjadą przejeżdżają przez zespół bramek pomiarowych, które mają za zadanie zmierzyć detal w dwóch osiach: szerokość oraz wysokość.

Po przeanalizowaniu wymiarów detalu, na bazie ustawionych parametrów programu, pistolety przysuwają się na zadane odległości i rozpoczyna się proces malowania w kabinie proszkowej do szybkiej zmiany kolorów. Wykonana jest ona z dielektrycznego PCV. Lakierowanie w środowisku elektrostatycznym odbywa się przy zastosowaniu aplikatorów proszkowych serii romer ProfiSpray. Sterownik ProfiControl, dostosowując program malowania do konkretnych elementów, uruchamia jedynie te pistolety, które mają przed sobą dany detal, oszczędzając w ten sposób proszek. Zespół pistoletów romer ProfiSpray zamontowany jest do manipulatorów znajdujących się po obu stronach kabiny, gdzie w zaprogramowanym zakresie góra–dół, równomiernie podając farbę, malują przejeżdżające przed nimi detale. Dzięki zastosowaniu osi jezdnych pistolety utrzymują stałe zaprogramowane odległości od malowanych detali. Kabina wyposażona jest w dodatkowe miejsca dla malarzy do manualnych poprawek. Zalegająca na podłodze kabiny farba jest systematycznie zdmuchiwana przez pneumatyczne listwy powietrzne znajdujące się na obu ścianach. Kabina za pośrednictwem bloku odpylającego zasysa powietrze wraz z rozpylaną farbą w stronę szczeliny znajdującej się na środku. Większość zasysanej farby jest odwirowywana w cyklonie, skąd za pośrednictwem tak zwanej pompy transferowej z użyciem niskiej ilości powietrza romer RP-01 jest wypompowywana do kuchni proszkowej ProfiCenter CP02. Trafiająca tam farba jest przesiewana przez sito ultradźwiękowe o zmiennej gradacji i następnie trafia do zbiornika zasadniczego, skąd jest zasysana ponownie przez rozwartokątne pompy inżektorowe. Część farby, która nie została odzyskana w cyklonie, trafia do bloku odpylającego, gdzie jest odfiltrowana przez zespół filtrów poliestrowych i stanowi odpad. Pozbawione cząsteczek farby czyste powietrze jest ponownie filtrowane przez filtr końcowy, skąd wraca z powrotem do pomieszczenia. Kabina oszczędza tym samym ciepło w hali oraz skutecznie zapobiega powstaniu atmosfery wybuchowej. Oczyszczanie filtrów w bloku filtracyjnym odbywa się pneumatycznie w cyklu automatycznym, czasowo lub manualnie poprzez wciśnięcie przycisku przez operatora. Każdy z filtrów czyszczony jest osobno, a specjalnie opracowana dysza pozwala na oczyszczenie całego filtra, jest to bardzo ważny element, ponieważ źle realizowany system czyszczenia filtrów uniemożliwia pracę kabiny na zatkanych filtrach.

ProfiCenter CP02 umożliwia również automatyczne czyszczenie inżektorów oraz zbiornika. Po wciśnięciu odpowiedniego przycisku na panelu dotykowym zbiornik jest automatycznie opróżniany z farby, aby przejść przez dokładny cykl czyszczenia. ProfiCenter CP02 mocnymi uderzeniami powietrza czyści automatycznie zbiornik, węże i inżektory. Wracająca z cyklonu farba podczas cyklu czyszczenia uzupełnia worek ze świeżą farbą, zapewniając oszczędności. Automatyczne pistolety proszkowe romer ProfiGun PA-1, podczas automatycznego wycofywania się z kabiny w trakcie cyklu czyszczenia, są automatycznie odmuchiwane przez zespół dysz pneumatycznych zamontowanych na boku ścian korpusu kabiny. Zastosowanie ProfiCenter CP02 w zestawieniu z transferową pompą farby zapewnia nieosiągalny dotąd komfort pracy, ułatwiając zmiany koloru.

W ProfiCenter CP02 stosunek farby odzyskanej do świeżej jest programowalny, co umożliwia jeszcze lepszą kontrolę nad procesem. – Na pewno są takie produkty, które wymagają wysokiej jakości lakierowania – malujemy je wtedy tylko świeżą farbą – zadając odpowiednie parametry odzysku farby – dodaje Szymon Kuś. – W przypadku kiedy jakość jest na wystarczająco dobrym poziomie możemy odzyskiwać proszek, ustawiając stosunek farby świeżej do odzyskanej 50/50. Umożliwia to bezstopniowy czujnik poziomu farby w zbiorniku zasadniczym.

ProfiCenter CP02 jest wyposażone w wagę farby świeżej, która jest sumowana do określonego zlecenia. Świeża farba jest stamtąd zasysana do zbiornika zasadniczego, gdzie jest dodatkowo przesiewana przez sito ultradźwiękowe – zapewniając jeszcze lepszą jakość lakierowanych detali.

Kabina plastikowa KA-1, manipulatory serii MA1, dojazdy serii MX1-100, ProfiCenter CP02 – taka konfiguracja kabiny pozwala na zmianę koloru nawet w 15 minut.

Polimeryzacja

Po lakierowaniu detale wjeżdżają do pieca do polimeryzacji zasilanego gazem za pośrednictwem wymiennika ciepła. Wlot i wylot suszarki jest zamknięty kurtynami powietrznymi. W piecu pracują układy wentylatorowe rozprowadzające powietrze po jego wnętrzu. Zarówno piec, jak i suszarka wykonane są ze specjalnie zaprojektowanych, łatwych do transportu segmentów, które montowane są u klienta na miejscu, co umożliwia wykonanie dużych konstrukcji.

Konstrukcja ta – przewidziana na długą eksploatację – jest wynikiem wieloletnich prac działu R&D firmy Romer. Pozbawiona jest mostów cieplnych, jest solidna, przygotowana do dużych obciążeń oraz posiada całkowicie modułową budowę, które to moduły w większości powstają w procesach sterowanych automatycznie.

Po opuszczeniu pieca do utwardzania schłodzone polakierowane detale są zdejmowane z przenośnika. Następnie trafiają do pakowania, po którym to procesie są dostarczane do odbiorców.

Zamtechnika Spółka z o.o. prowadzi swoją działalność w Mielcu od końca lat siedemdziesiątych XX wieku, kiedy powstały dwa zakłady rzemieślnicze braci Wacława i Andrzeja Gładysków. Początki produkcji to wytwarzanie lusterek samochodowych i kluczy nasadowych. Jednak szybko przedsiębiorstwa zaczęły specjalizować się w produkcji akcesoriów meblowych. W 1994 roku zakłady zostały połączone w jedną spółkę cywilną pod nazwą Zakład Akcesoriów Meblowych. Rok później firma zmieniła siedzibę i przeniosła produkcję do jednego zakładu. Pozwoliło to na rozwój przedsiębiorstwa, sukcesywne zwiększanie produkcji i specjalizację w wytwarzaniu akcesoriów meblowych.

W 2001 roku spółka cywilna została przekształcona w spółkę jawną pod nazwą ZAM Gładysek Spółka Jawna, przyjmując jako nowych wspólników dzieci założycieli.

Nowe możliwości rozwoju pojawiły się w 2003 roku, kiedy spółka uzyskała pozwolenie na prowadzenie działalności w Specjalnej Strefie Ekonomicznej EURO-PARK w Mielcu. Jeszcze w tym samym roku powstał nowy zakład zlokalizowany na terenie strefy, do którego spółka przeniosła swoją siedzibę.

Udogodnienia związane z działalnością w SSE umożliwiły nowe inwestycje. W 2006 roku została zakończona budowa drugiej większej hali produkcyjnej i biurowca. W kolejnych latach zrealizowano wiele inwestycji usprawniających działalność – od stworzenia nowoczesnej narzędziowni, po zakup wielu zautomatyzowanych maszyn i linii produkcyjnych. Kolejnym etapem w historii była decyzja o podziale firmy. Począwszy od 2013 spółka ma trzech wspólników: Wacława i dwoje jego dzieci: Krzysztofa i Joannę, działa pod nazwą Zamtechnika Gładysek spółka jawna. W 2019 roku po przekształceniu w Spółkę z o.o. 100% udziałów firmy zostało sprzedane firmie UAB Joldija (kapitał litewski).

Priorytetem spółki zawsze był i jest stały, innowacyjny rozwój. Chcąc skutecznie rywalizować na szybko zmieniającym się, konkurencyjnym rynku w roku 2015 wspólnicy powołali do zarządzania spółką prokurenta z bogatym doświadczeniem w kierowaniu ludźmi, w handlu i w finansach.

Dzięki działaniom zarządu spółka osiągnęła bardzo wysoki poziom stabilizacji finansowej, co w znacznym stopniu poprawiło komfort działania na rynku oraz umożliwiło podejmowanie wyzwań poprzez obsługę korporacyjnych i bardzo wymagających klientów.

Wieloletnia współpraca z wiodącymi na polskim rynku producentami mebli oraz wejście ze swoimi wyrobami na rynek zagraniczny to najważniejsze osiągnięcia przedsiębiorstwa.

Aktualne zatrudnienie w spółce wynosi 50 osób. Jest to wysoko wykwalifikowany personel, który mocno identyfikuje się z firmą, co przekłada się na mocne zaangażowanie w osiąganie celów.

dodano: 03.09.2021